2025.09.01

2025.09.01

Notícias da indústria

Notícias da indústria

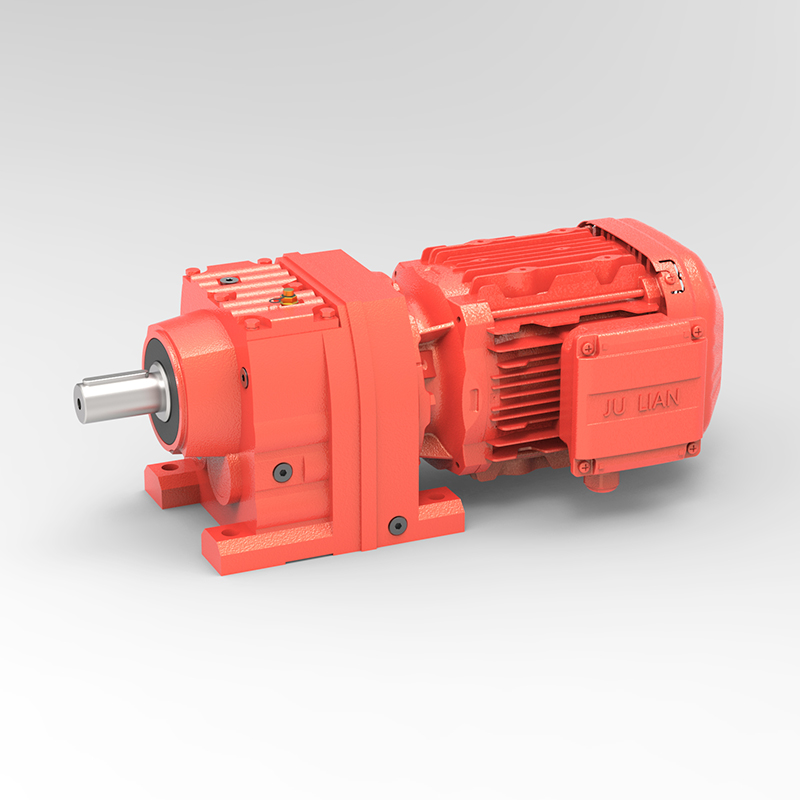

Nos sistemas de transmissão de equipamentos industriais, como transportadores, misturadores e máquinas-ferramentas CNC, Redutores de engrenagens helicoidais série JR surgiram como equipamentos essenciais amplamente utilizados devido ao seu desempenho eficiente de transmissão de energia e operação estável. Sua principal vantagem decorre das características estruturais das engrenagens helicoidais: em comparação com as engrenagens de dentes retos, as engrenagens helicoidais adotam um design de dente em espiral, o que resulta em uma área de contato maior com os dentes (aproximadamente 1,5-2 vezes a das engrenagens de dentes retos) durante o engate. Este design dispersa a força na superfície do dente, reduz o desgaste local e minimiza as cargas de impacto durante a transmissão, permitindo uma transferência de potência mais suave.

Através do módulo de engrenagem otimizado e do design da taxa de redução, os produtos da Série JR podem alcançar uma ampla gama de ajustes de taxa de redução de 0,1 a 1000, adaptando-se a diversas necessidades de transmissão - desde aplicações de baixa velocidade e alto torque (como transportadores) até cenários de alta velocidade e baixo torque (como máquinas-ferramentas de precisão). Além disso, o redutor desta série é fabricado em ferro fundido ou aço fundido, oferecendo excelente rigidez e dissipação de calor. Ele pode manter um desempenho estável em uma faixa de temperatura ambiente de -20°C a 40°C, evitando a deformação da caixa de engrenagens ou a redução da precisão do engate das engrenagens causada por mudanças de temperatura. Comparados com outros tipos de redutores, os redutores de engrenagens helicoidais da série JR apresentam uma eficiência de transmissão de 92% a 96%, com menor consumo de energia, baixos custos de manutenção e uma longa vida útil (8 a 12 anos sob manutenção normal). Assim, eles se tornaram a escolha preferida em sistemas de transmissão industriais que equilibram eficiência e confiabilidade.

O alinhamento de instalação dos redutores de engrenagens helicoidais da série JR afeta diretamente a precisão da transmissão e a vida útil. Desvios excessivos podem levar a um mau engrenamento das engrenagens, ao desgaste acelerado dos rolamentos e até mesmo a falhas do equipamento. Antes da instalação, o dado de alinhamento deve ser esclarecido: tomando como referência as linhas do eixo do eixo de entrada do redutor e do eixo de saída do motor, os desvios de alinhamento radial e axial dos dois eixos devem estar de acordo com as especificações - o desvio radial (deslocamento do eixo) deve ser controlado dentro de 0,05 mm, e o desvio axial (excentricidade final) não deve exceder 0,02 mm. Se o desvio exceder a faixa permitida, será necessária a correção ajustando a espessura da junta da base do motor ou movendo a posição do redutor.

Ferramentas de alinhamento profissionais devem ser usadas durante a instalação, como um dispositivo de alinhamento de relógio comparador. Fixe o relógio comparador na extremidade do eixo do motor, gire os dois eixos por um ciclo completo e registre os valores máximos de desvio radial e axial. Se o desvio exceder o padrão, serão necessários ajustes graduais até que os requisitos sejam atendidos. Para cenários de instalação com conexões de acoplamento, a folga do acoplamento também deve ser controlada: a folga dos acoplamentos elásticos deve ser mantida em 0,5-1mm, enquanto os acoplamentos rígidos requerem um ajuste apertado sem folgas para evitar forças radiais adicionais causadas por folgas inadequadas. Após a instalação, é necessário um teste sem carga (1-2 horas de operação) para observar se o redutor funciona suavemente e se há ruído anormal. Enquanto isso, monitore a temperatura do rolamento (normalmente não excedendo 70°C). Somente se tudo estiver normal o redutor poderá ser colocado em operação de carga, garantindo que a precisão do alinhamento da instalação atenda aos requisitos para uma transmissão estável a longo prazo.

A diferença no controle de ruído entre os redutores de engrenagens helicoidais da série JR e os redutores de engrenagens comuns (como redutores de engrenagens retas) decorre principalmente de diferenças nos métodos de engrenamento das engrenagens e no projeto estrutural. Do ponto de vista dos princípios de engrenamento, as engrenagens helicoidais dos redutores da Série JR adotam “contato progressivo” durante o engrenamento – a superfície do dente entra em contato gradualmente de uma extremidade à outra, resultando em um pequeno impacto de engrenamento e redução significativa do ruído de alta frequência (acima de 2.000 Hz) durante a transmissão. Em contraste, as superfícies dos dentes dos redutores de engrenagem reta comuns fazem contato total instantâneo, levando a um grande impacto de malha e um óbvio “ruído de malha”, com frequências de ruído concentradas em 1.000-3.000 Hz, que são mais perceptíveis ao ouvido humano.

Dados de testes práticos mostram que sob a mesma velocidade (1500 rpm) e carga (50% da carga nominal), o ruído operacional dos redutores de engrenagens helicoidais da série JR é de 65-75dB, enquanto o dos redutores de engrenagens cilíndricas comuns é de 75-85dB, com uma diferença de ruído de 10-15dB. Do ponto de vista do projeto de redução de ruído estrutural, a caixa de engrenagens dos redutores da Série JR adota uma vedação em labirinto e uma estrutura de reforço, que não apenas reduz o vazamento de óleo lubrificante, mas também absorve parte do ruído de vibração. A superfície da engrenagem passa por retificação de precisão (rugosidade superficial Ra≤0,8μm) para reduzir o ruído causado pelo atrito da superfície do dente. Em contraste, os redutores comuns têm principalmente uma estrutura de caixa de engrenagens simples e menor precisão de engrenagem (Ra≥1,6μm), resultando em efeitos de controle de ruído insatisfatórios. Em cenários sensíveis ao ruído (como oficinas de processamento de alimentos e oficinas de máquinas-ferramenta de precisão), a vantagem de baixo ruído dos redutores de engrenagens helicoidais da série JR é mais proeminente, melhorando o ambiente de trabalho e reduzindo o impacto do ruído na precisão do equipamento.

O óleo lubrificante dos redutores de engrenagens helicoidais da série JR deve atender às necessidades de “lubrificação de superfícies de engrenamento de engrenagens” e “resfriamento e dissipação de calor”. A seleção e substituição inadequadas podem facilmente levar a falhas, como desgaste das engrenagens e superaquecimento dos rolamentos. A seleção do óleo lubrificante deve ser baseada nos parâmetros das condições de trabalho: sob condições de temperatura normal (-10°C a 30°C) e carga média-baixa (≤70% da carga nominal) (como transportadores pequenos), recomenda-se o óleo para engrenagens fechadas industriais L-CKC 220. Possui viscosidade moderada, pode formar uma película de óleo estável na superfície da engrenagem e possui boa fluidez em baixas temperaturas para evitar dificuldades de partida no inverno. Sob condições de alta temperatura (30°C a 40°C) e carga pesada (≥80% de carga nominal) (como misturadores pesados), é necessário óleo de engrenagem L-CKD 320, que tem maior resistência à oxidação em alta temperatura e menores mudanças de viscosidade com a temperatura, permitindo-lhe suportar maior pressão na superfície do dente.

A substituição do óleo lubrificante deve seguir ciclos rígidos: em condições gerais de trabalho, o primeiro ciclo de substituição é de 1.000 horas de operação e as substituições subsequentes são a cada 2.000-3.000 horas. Se as condições de trabalho forem adversas (como muita poeira e alta temperatura), o ciclo deverá ser reduzido para cada 1.500 horas. O processo de substituição requer operação padronizada: primeiro, pare a máquina e drene o óleo quente dentro da caixa de engrenagens (drene o óleo quando a temperatura do óleo cair para 40-50 ℃ para evitar queimaduras em alta temperatura ou drenagem incompleta causada pela alta viscosidade do óleo); enxágue o interior da caixa de engrenagens e a superfície da engrenagem com querosene ou um agente de limpeza específico para remover lodo residual e impurezas; após a secagem do agente de limpeza, adicione óleo novo de acordo com a quantidade de óleo marcada na placa de identificação do redutor (o nível do óleo deve estar na posição intermediária do medidor de nível de óleo - o nível de óleo excessivamente alto pode causar aumento da temperatura do óleo, enquanto o nível de óleo excessivamente baixo leva à lubrificação insuficiente); após adicionar óleo, opere o redutor sem carga por 10-15 minutos, verifique se o nível do óleo está normal e se há vazamento, garantindo que o óleo lubrificante seja distribuído uniformemente em todas as superfícies de malha e rolamentos.

Condições de carga pesada (como transportadores de minas e britadores pesados) têm requisitos extremamente altos para a capacidade de carga dos redutores de engrenagens helicoidais da série JR. São necessárias técnicas de adaptação científica para garantir a operação segura dos equipamentos. Primeiro, o torque de carga deve ser calculado com precisão: com base em parâmetros como capacidade nominal de transporte do equipamento, peso do material e eficiência de transmissão, calcule o torque real necessário. O torque de saída nominal do redutor deve ser 1,2-1,5 vezes maior que o torque de carga real para reservar uma margem de segurança e evitar operação de sobrecarga - por exemplo, se o torque de carga real for 800N·m, um modelo com torque de saída nominal ≥960N·m deve ser selecionado.